如何降低燒結(jié)釹鐵硼材料磕邊不良

如何降低燒結(jié)釹鐵硼材料磕邊不良

1 課題選擇

燒結(jié)釹鐵硼永磁材料具有優(yōu)異的磁性能、低廉的價(jià)格

和良好的加工性能,已經(jīng)在工業(yè)上獲得了廣泛的應(yīng)用[1]。不

足之處在于稀土含有儲量稀少,產(chǎn)品硬度大,磕碰時(shí)易磕

邊破損。

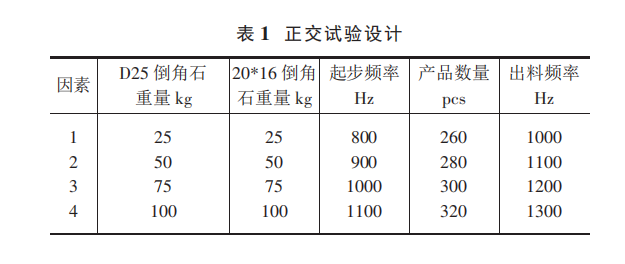

2016 年 B 型產(chǎn)品占所有燒結(jié)釹鐵硼材料比例達(dá)到

14%,比重極大,但該產(chǎn)品磕邊不良比例達(dá)到 3.6%,質(zhì)量

成本損失極為嚴(yán)重。

2 現(xiàn)狀調(diào)查及目標(biāo)設(shè)定

2017 年 3 月,小組對不良進(jìn)行檢驗(yàn)細(xì)分,通過統(tǒng)計(jì)分

析,查找重點(diǎn)改善點(diǎn)。

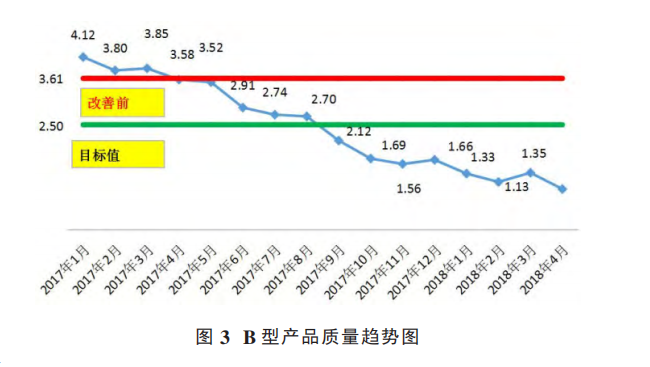

從統(tǒng)計(jì)的磕邊不良數(shù)據(jù)中可以清楚看出,前處理磕

邊+倒角磕邊占 B 型產(chǎn)品不良的 91.6%,為重點(diǎn)分析改善

環(huán)節(jié)。

B 型產(chǎn)品磕邊不良目標(biāo):通過改善前處理磕邊及倒角

磕邊,目標(biāo)到 17 年 12 月,B 型產(chǎn)品電鍍不良由 3.61%降

至 2%。

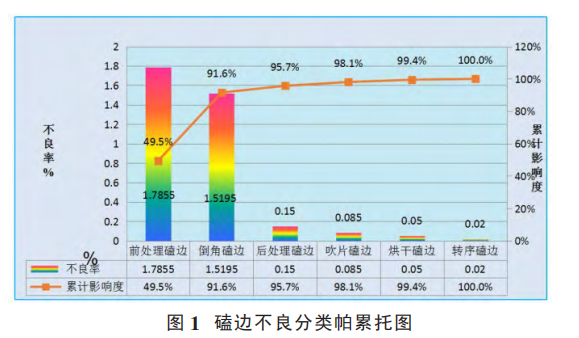

3 原因分析

借助頭腦風(fēng)暴、5M1E 及 5WHY 的方法分析出前處理

磕邊及倒角磕邊的各種原因,利用親和圖法將大家總結(jié)的

各種復(fù)雜原因進(jìn)行歸納整理,最終利用系統(tǒng)圖法將原因進(jìn)

行總結(jié)。

從系統(tǒng)圖(圖 2)中得知,主要原因?yàn)棰俟べY中質(zhì)量考

核占比低;②磨床擋板表面起刺;③倒角石大小未做檢驗(yàn);

④前處理方法不合適;⑤關(guān)鍵工藝手動(dòng)調(diào)節(jié);⑥倒角工藝

不合適;⑦測量標(biāo)準(zhǔn)片模糊;⑧設(shè)備震動(dòng)時(shí)發(fā)生移動(dòng)。

巨高磁鐵加強(qiáng)與他們的溝通與聯(lián)系,做到用事實(shí)說話、拿證據(jù)

支撐、以理服人。同時(shí),變更索賠項(xiàng)目的提出要科學(xué)合理,

要遵守合同、遵守國家法律法規(guī),力求達(dá)到各方“多贏”,只

有這樣,才能使變更有積極的意義。

3 結(jié)束語

變更索賠是一項(xiàng)涉及法律法規(guī)、技術(shù)性很強(qiáng)且又十分

錯(cuò)綜復(fù)雜的綜合工程。工程項(xiàng)目在施工過程中,工程變更

是不可避免的,而索賠也會必然發(fā)生。本文引用幾個(gè)實(shí)際

案例來分析了施工企業(yè)項(xiàng)目部在項(xiàng)目管理變更索賠工作

的幾個(gè)要點(diǎn),當(dāng)工程變更發(fā)生時(shí),承包人應(yīng)本著質(zhì)量第

一,遵守誠信、互利雙贏的原則,切實(shí)落實(shí)文中強(qiáng)調(diào)的幾

個(gè)要點(diǎn),做到及時(shí)、準(zhǔn)確地按照程序處理問題。這樣有利

于項(xiàng)目變更索賠工作的順利進(jìn)行,也有利于提高企業(yè)管

理水平。

4 要因確認(rèn)

4.1 原因一:磨床擋板表面起刺

倒角過程中,產(chǎn)品會陸續(xù)進(jìn)入固定軌道,從軌道中一

次通過,如果擋板起刺可能會使產(chǎn)品在起刺的地方產(chǎn)生卡

頓,后面的產(chǎn)品會對前面的產(chǎn)品造成撞擊。

為了驗(yàn)證此原因是否為要因,準(zhǔn)備 6000 片樣品,其中

3000 片通過帶刺的擋板,另外 3000 片通過光滑的擋板。

確認(rèn)方法:用起刺的擋板進(jìn)行加工與光滑的擋板對比

3000 片數(shù)據(jù)。確認(rèn)標(biāo)準(zhǔn):不良在 0.2%以內(nèi)為非要因。

實(shí)驗(yàn)結(jié)果顯示,通過帶刺擋板磕邊比例 0.13%,通過

光滑擋板磕邊比例為 0,兩種擋板的差異為 0.13%,與標(biāo)準(zhǔn)

0.2%為非要因相比,判定為非要因。

4.2 原因二:倒角石大小未做檢驗(yàn)

由于倒角石尺寸不同會影響磕邊比例,倒角石采購入

庫時(shí)未對尺寸進(jìn)行檢驗(yàn),存在影響磕邊比例的可能。為了

驗(yàn)證此原因是否為要因,在庫房不同包裝中隨機(jī)抽取 300

個(gè)倒角石,抽檢尺寸,與標(biāo)準(zhǔn) 18-22 對比。確認(rèn)方法:抽檢

300 個(gè)倒角石來料尺寸。確認(rèn)標(biāo)準(zhǔn):誤差在倒角工藝規(guī)定

范圍內(nèi)為非要因。

通過抽檢抽檢尺寸,其中最大值 20.2,最小值 19.7,與

標(biāo)準(zhǔn) 18-22 以內(nèi)為非要因相比,判定為非要因

4.3 原因三:測量標(biāo)準(zhǔn)片模糊

檢驗(yàn)該產(chǎn)品磕邊時(shí),會借助塑料透明的標(biāo)準(zhǔn)片,標(biāo)準(zhǔn)

片上印有不同面積的圓點(diǎn),通過對比圓點(diǎn)與實(shí)際產(chǎn)品磕邊

大小來判定是否為磕邊。標(biāo)準(zhǔn)片用的時(shí)間較長后,塑料會

劃傷,對判定有一定影響。為了驗(yàn)證此原因是否為要因,對

同一批料用新舊標(biāo)準(zhǔn)片進(jìn)行檢驗(yàn),對比檢驗(yàn)結(jié)果。確認(rèn)方

法:與新標(biāo)準(zhǔn)片對比檢驗(yàn)結(jié)果。確認(rèn)標(biāo)準(zhǔn):不良在 0.2%以

內(nèi)為非要因。

舊標(biāo)準(zhǔn)片檢驗(yàn)不良 1.73%,新標(biāo)準(zhǔn)片 1.77%,兩種標(biāo)準(zhǔn)

片誤差在 0.04%,與標(biāo)準(zhǔn) 0.2%以內(nèi)為非要因相比,判定為

非要因。

4.4 原因四:設(shè)備震動(dòng)時(shí)發(fā)生移動(dòng)

由于設(shè)備運(yùn)行時(shí)在高頻率下震動(dòng),震動(dòng)久了,設(shè)備會

偏移原來的位移,造成員工在操作時(shí),操作空間受到影響,

繼而操作受到影響。為了驗(yàn)證此原因是否為要因,取設(shè)備

偏移后 5 批數(shù)據(jù),然后重新排列設(shè)備,取排列后 5 批產(chǎn)品

數(shù)據(jù)進(jìn)行對比。確認(rèn)方法:設(shè)備偏移后 5 批數(shù)據(jù)與重新排

列整齊設(shè)備后 5 批數(shù)據(jù)對比。確認(rèn)標(biāo)準(zhǔn):差異在 0.2%以內(nèi)

為非要因。

移動(dòng)前磕邊 1.75%,移動(dòng)后 1.81%,差異在 0.06%,與標(biāo)準(zhǔn) 0.2%以為為非要因相比,判定為非要因。

4.5 原因五:前處理方法不合適

因?yàn)楫a(chǎn)品硬度較大,相互撞擊就會產(chǎn)生磕邊,前處理

恰恰是有 75 片產(chǎn)品在沒有緩沖物的情況下在網(wǎng)兜里進(jìn)行

清洗,所以產(chǎn)生撞擊是必然的,也就有產(chǎn)生磕邊的現(xiàn)象。為

了驗(yàn)證該原因是否為要因,從前序轉(zhuǎn)來的產(chǎn)品中全檢完美

品,在前處理進(jìn)行試驗(yàn),通過十組試驗(yàn)進(jìn)行數(shù)據(jù)統(tǒng)計(jì)。確認(rèn)

方法:挑選完美品,對前處理工序進(jìn)行跟蹤檢驗(yàn)。確認(rèn)標(biāo)

準(zhǔn):不良在 0.2%以內(nèi)為非要因。

通過十組試驗(yàn)的數(shù)可知,平均值 2%,遠(yuǎn)超過標(biāo)準(zhǔn)

0.2%,判定為要因。

4.6 原因六:倒角工藝不合適

倒角就是在一個(gè)震動(dòng)的設(shè)備中添加一些不同規(guī)格的

石頭及產(chǎn)品,在不同頻率的震動(dòng)下,將產(chǎn)品的邊緣毛刺去

掉的過程。在該過程中存在產(chǎn)品與產(chǎn)品撞擊,也會產(chǎn)生磕

邊,為了驗(yàn)證該原因是否為要因,選擇完美品進(jìn)行倒角試

驗(yàn),通過十批次實(shí)驗(yàn)進(jìn)行對比。確認(rèn)方法:選擇完美品進(jìn)行

倒角過程跟蹤,驗(yàn)證倒角工藝產(chǎn)生的不良比例。確認(rèn)標(biāo)準(zhǔn):

不良在 0.2%以內(nèi)為非要因。

通過十批次試驗(yàn)的結(jié)果可知,平均值 1.78%,遠(yuǎn)遠(yuǎn)超

過標(biāo)準(zhǔn) 0.2%,判定為要因。

4.7 原因七:工資中質(zhì)量考核占比低

工資中質(zhì)量考核占比低,導(dǎo)致員工對產(chǎn)量重視程度高

于質(zhì)量,也造成了生產(chǎn)中產(chǎn)量的波動(dòng),制造業(yè)難解的問題:

同樣的產(chǎn)品不同班組質(zhì)量差異較大,同樣的產(chǎn)品同一班組

生產(chǎn)也會出現(xiàn)較大的波動(dòng)。為了驗(yàn)證該原因是否為要因,

我們小組制定了簡易的考核方法,對不同人員生產(chǎn)的產(chǎn)品

進(jìn)行檢驗(yàn)并按人員匯總,根據(jù)合格率進(jìn)行績效調(diào)整,通過

對比考核前考核后的質(zhì)量波動(dòng)情況進(jìn)行判定。確認(rèn)方法:

白班一周生產(chǎn) 6 天,后三天進(jìn)行質(zhì)量考核,對比前三天與

后三天考核前、考核后數(shù)據(jù)。確認(rèn)標(biāo)準(zhǔn):考核后 CPK 大于

1.33 且考核前 CPK 大于 1.0 非要因。

從統(tǒng)計(jì)數(shù)據(jù)可以看出,考核后 CPK1.56,考核前

CPK0.64。

考核前 CPK0.64,制程能力非常差,與標(biāo)準(zhǔn)考核前

CPK 大于 1 相比,判定為要因。

4.8 原因八:關(guān)鍵工藝手動(dòng)調(diào)節(jié)

倒角工序有一個(gè)關(guān)鍵操作,同一批產(chǎn)品要在不同時(shí)間

調(diào)整成不同的頻率。現(xiàn)場有 60 多臺設(shè)備,經(jīng)常同一時(shí)間內(nèi)

要調(diào)整多臺設(shè)備,增加了操作難度,同時(shí)只是通過記錄的

形式記錄何時(shí)調(diào)整設(shè)備,經(jīng)常出現(xiàn)人為原因忘記調(diào)整工

藝,導(dǎo)致時(shí)間延長了或頻率錯(cuò)誤等。為了驗(yàn)證此原因是否

為要因,一臺設(shè)備安裝自動(dòng)程序,與其他四臺設(shè)備對比,考

察磕邊不良差異。確認(rèn)方法:一臺設(shè)備安裝自動(dòng)程序,與其

他四臺對比,跟蹤其磕邊比例。確認(rèn)標(biāo)準(zhǔn):差異在 0.2%以

內(nèi)為非要因。

通過實(shí)驗(yàn)數(shù)據(jù)得知,自動(dòng)程序設(shè)備磕邊不良 1.69%,

其他設(shè)備平均值 1.93%,差異在 0.24%,與標(biāo)準(zhǔn) 0.2%相比,

判定為要因。

通過上述分析,要因?yàn)椋孩偾疤幚矸椒ú缓线m;②倒角

工工藝不合適;③工資中質(zhì)量考核占比低;④關(guān)鍵工藝手

動(dòng)調(diào)節(jié)。

5 對策制定及實(shí)施

針對要因制定不同對策,從可行性、有效性、經(jīng)濟(jì)型三

方面進(jìn)行評估,最終采用 6 項(xiàng)方案。

通過 5W1H 的方法制訂對策實(shí)施計(jì)劃表。重點(diǎn)根據(jù)

數(shù)據(jù)統(tǒng)計(jì)分析,針對不同的對策制定不良率下降的目標(biāo)

值,以保證總目標(biāo)的完成。同時(shí)明確負(fù)責(zé)人及完成時(shí)間。和

各負(fù)責(zé)人簽訂績效任務(wù)書,與考核掛鉤。

5.1 對策實(shí)施一:前處理方法不合適

改善之前將 75 片單重 90g 產(chǎn)品合計(jì) 6.75kg,放在網(wǎng)

兜里清洗,操作人員通過抖動(dòng)網(wǎng)兜使產(chǎn)品清洗干凈,該過

程產(chǎn)生磕邊 1.98%。

改善對策為每班安排 2 人專門清洗,上述人員是通過

技能競賽中選出的前 6 名人員。該措施執(zhí)行后,電鍍磕邊

不良由 1.98%下降到 1.12%,降了 0.86%,與目標(biāo)不良下降

0.6%相比,此措施有效。

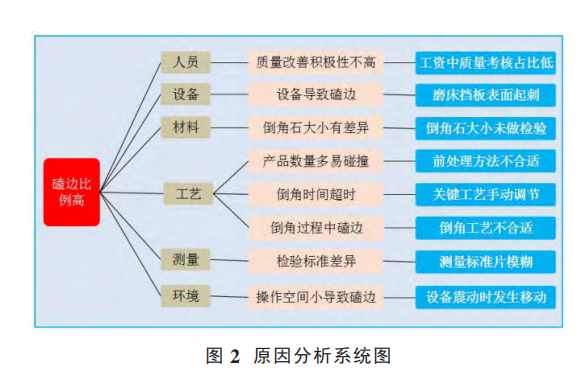

5.2 對策實(shí)施二:倒角工藝不合適

改善前的倒角磕邊不良 1.62%。

為了改善現(xiàn)有工藝,設(shè)計(jì)了五因素四水平正交試驗(yàn)。

通過正交試驗(yàn)規(guī)則,組織 16 組試驗(yàn)。通過 16 組試驗(yàn)

結(jié)果,評估出各因素中最優(yōu)的條件參數(shù)。

按照最優(yōu)的參數(shù)進(jìn)行生產(chǎn),倒角磕邊不良由 1.62%降

至 0.77%,下降了 0.85%,與目標(biāo)不良下降 0.7%相比,此措

施有效。

5.3 對策實(shí)施三:工資中質(zhì)量考核占比低

改善前員工工資分兩種模式,其一是工段管理人員,

他們的工資基本是固定工資,其中質(zhì)量考核占比不到 2%。

其二是一線操作人員工資,工資中 60%為績效工資,績效

工資中 2%左右為質(zhì)量考核工資,相當(dāng)總工資中 1.2%為質(zhì)

量考核。同時(shí),質(zhì)量考核內(nèi)容相對單一。

針對工段管理人員工資模式,重新編制管理人員績效

考核辦法,考核內(nèi)容細(xì)致,突出質(zhì)量占比,與工段管理人員

簽訂考核績效任務(wù)書,考核結(jié)果與工資掛鉤,占工資 30%。

針對一線人員工資模式,針對不同工段編制不同工段

質(zhì)量考核辦法,考核范圍主要為重點(diǎn)產(chǎn)品合格率,及時(shí)統(tǒng)

計(jì)每日產(chǎn)品合格率,并分解到各班組,通過考核內(nèi)容,計(jì)算

各班組每日績效工資,各班組第一時(shí)間將績效工資分到一

線人員手里。最終,使一線人員每日能得知前一日質(zhì)量結(jié)

果并清楚了解質(zhì)量工資是多少。

通過質(zhì)量考核的輔助,工段管理人員能主動(dòng)推進(jìn)質(zhì)量

提升工作,員工能主動(dòng)關(guān)注質(zhì)量并第一時(shí)間解決質(zhì)量問

題。16 年所有產(chǎn)品不良下降 1.81%,此措施有效。

5.4 對策實(shí)施四:關(guān)鍵工藝手動(dòng)調(diào)節(jié)

改善前,現(xiàn)場有 60 多臺設(shè)備,經(jīng)常同一時(shí)間內(nèi)要調(diào)整多臺設(shè)備,增加了操作難度,同時(shí)只是通過記錄的形式記

錄何時(shí)調(diào)整設(shè)備,經(jīng)常出現(xiàn)人為原因忘記調(diào)整工藝,導(dǎo)致

時(shí)間延長了或頻率錯(cuò)誤等。

改善后,對手動(dòng)調(diào)節(jié)的程序進(jìn)行升級,升級為自動(dòng)程

序,實(shí)現(xiàn)了自動(dòng)調(diào)整頻率,到點(diǎn)自動(dòng)停止的功能。倒角磕邊

不良由 0.77%降至 0.56%,下降了 0.21%,此措施有效。

6 效果檢查

6.1 措施持續(xù)執(zhí)行情況

本小組對要因已制定改善對策,重點(diǎn)完成以上改善對

策。但非要因?qū)φw質(zhì)量也有影響,所以非要因也制定了

改善對策,需要利用少量的時(shí)間對非要因進(jìn)行閉環(huán)閉環(huán)。

結(jié)題時(shí),所有措施完成度 100%。

6.2 質(zhì)量改善情況